钛合金是一种综合力学性能良好的工程材料, 具有比强度高、高低温性能好、耐腐蚀等许多优点, 因而在航空航天、造船等行业中得到了迅速推广应 用。但钛合金也是一种典型的难加工材料,其加工 时变形系数小、刀尖应力大、切削温度高、化学活性 大、弹性恢复大、粘结磨损和扩散磨损较突出,不利于切削加工。实际生产中加工钛合金的切削速度多 在50 m • min_1以下,加工效率低。高速加工比常 规加工单位时间的材料切除率提高了 3〜6倍,切削 力至少降低30%,热变形也减少,加工过程平稳,振 动较小。因此高速切削是目前能够解决钛合金加工 问题的最经济和有效的手段[1一3] O

目前实际生产中切削加工钛合金使用的大多为 硬质合金及其涂层刀具,刀具磨损严重,耐用度不 高,影响了加工效率。聚晶金刚石(PCD)刀具具有 硬度高、刀刃锋利、导热性和耐磨性良好等特点[4], 在国外已有PCD刀具加工钛合金的研究,但主要集 中在PCD刀具的磨损机理上,且多为车削加工[卜9]。国内采用PCD刀具高速切削钛合金方面的研究还未系统展开。因此,作者采用PCD刀具对 TA15钦合金进行了高速铣削,分析了 PCD刀具加 工TA15钛合金的切削性能,为PCD刀具实际应用 于钛合金的高速铣削奠定基础。

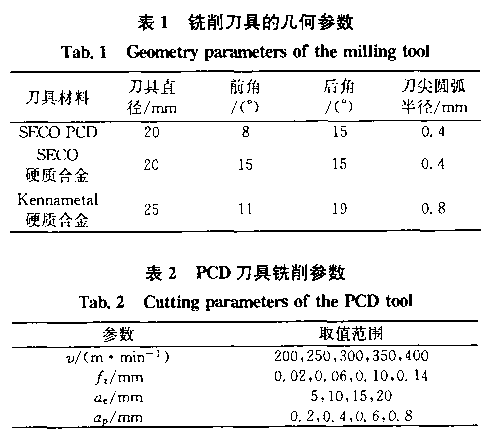

试验用材料为TA15钛合金,其名义化学成分 为 Ti-6. 5Al-2Zr-lMcHV(质量分数/%);硬度 255 〜341 HBS,抗拉强度930〜I 130 MPa,伸长率 10%,断面收缩率25%;铣削工件的尺寸为585 mm X200 mmX75 mm。切削试验在 Mikron UCP710 型五坐标高速加工中心上进行,采用Kistler 9265B 动态测力仪及与之配套的Kistler 5019电荷放大器 测试切削力铣削力的方向定义:铣刀径 向切削方向为工向,进给方向为^向,刀具轴向为z 向。采用夹丝半人工热电偶法测刀具与工件接触处 的瞬时温度,热电偶丝材料为康铜丝;采用NV-3型 高清晰变倍体视显微镜结合测量软件测出刀具后刀 面的磨损宽度;采用Marh Ml型粗糙度仪测工件巳 加工表面的粗糙度;采用KH-7700型三维视频显微 镜观察刀具磨损形貌。试验对比刀具采用SECO 和Kennametal公司的PCD及硬质合金机夹刀具, 齿数为2,铣削时只安装其中的I个齿。表I是试 验所用刀具的几何参数。采用后刀面平均磨痕宽度 Vb达到0. 3 _和最大磨痕宽度Viw达到0. 6 _ 作为刀具磨純标准。试验采用顺铣干切削的切削方 式,三种刀具采用相同的铣削参数:切削速度F 200 m • min—1,轴向切深^p=O. 5 mm,每齿进给量 /z=0. 05 mm,径向切深ae = 10 mm;PCD刀具的统 削力和铣削温度试验的铣削参数见表2。

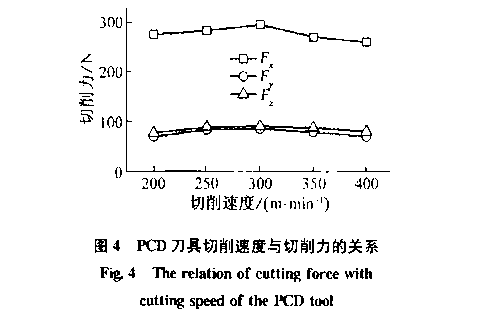

由图I可见,在相同切削条件下,PCD刀具的 磨损量(后刀具磨痕宽度)最小,其次是Kennametal 硬质合金刀具的,SECO硬质合金刀具的磨损量最 大。在试验条件下,硬质合金刀具切削性能较差,磨 损曲线陡峭,几乎不经过正常磨损阶段即达到磨钝 标准或失效。PCD刀具的使用寿命为145 min,稳 定切削时间达121 min,与硬质合金相比提高了约4 倍。且其切削过程稳定,试验中发现在整个切削过 程中被加工表面粗糙度无明显变化,均维持在 0.34 pm左右,切削性能较好。PCD刀具的磨损曲 线符合中间长(正常磨损阶段时间长)、两头短的经 典特征,获得了较大的刀具耐用度,可以保证加工质 量,换刀相隔时间长,对加工有利。

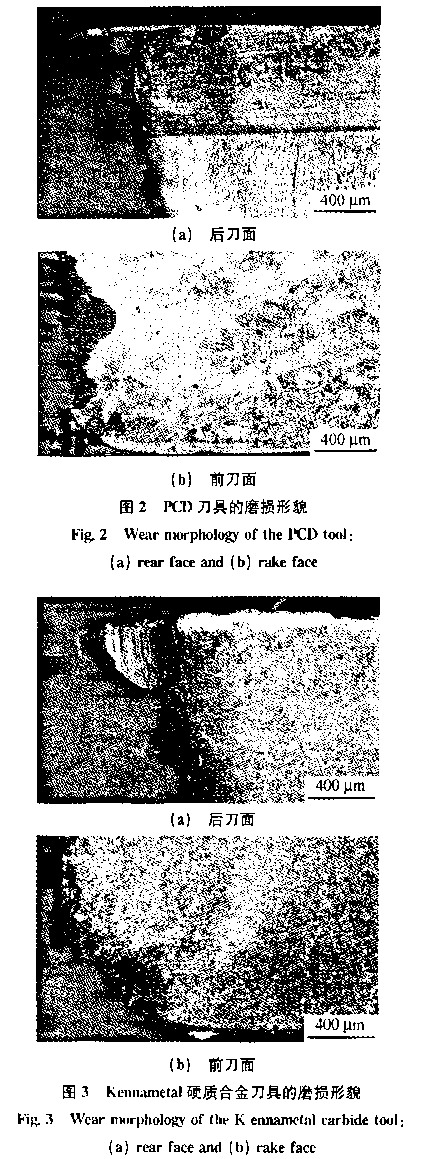

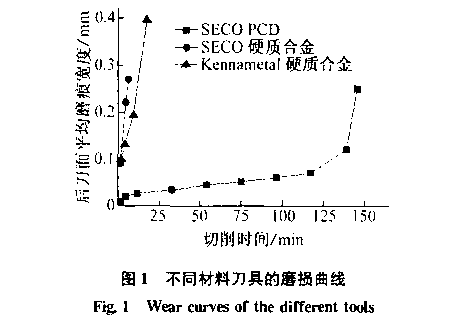

由图2和图3可见,PCD刀具后刀面呈现出一 条极细的磨损亮带,靠近刀尖处的部分磨损较明显, 最大切深线附近的磨损最严重,其磨痕宽度和磨损 速度均超过其它部位;Kennametal硬质合金刀具的 后刀面在最大切深线附近的磨损同样也最严重, 且出现了较深的沟纹,较PCD刀具后刀面的磨损更 为严重。主要原因是:加工时的表面加工硬化使刀 具与工件接触处的硬度最高,因此最大切深线处的 磨损量最大。另一方面,在高速端铣条件下,刀具 与切屑接触面积很小,切削力集中在切削刃附近,刀 尖附近聚集较多热量。因PCD较低的热膨胀系数 使刀具的热变形很小,且较低的摩擦因数可以降低 切屑变形和切削力[1°]。PCD刀具的导热系数为 540 W/(m • K),比硬质合金的大得多,切削热容易 散出,切削温度较低(450 °C),低于金刚石的临界温 度%0°(:[8]。这使得金刚石刀具的石墨化、氧化磨 损基本被控制,同时也限制了金刚石原子的热运动,使扩散磨损大大减缓,从而减小了刀具的磨损量。

从图2和图3还可以看出,崩刃仍然是断续切 削过程中刀具失效的主要形式。PCD刀具刀尖附 近有微崩刃,前刀面副切削刃处有大块崩掉,深度在 0.03〜(XOH mm之间。硬质合金刀具冲击钿性较 好,前刀面崩力现象没有PCI)刀具的严重。试验中 PCD刀具的轴向前角为8°,由十切深方向刀具强度 不够,导致了副切削刃处崩刃。因此应适当减小刀

具的轴向前角。

由图4可以看出,当/z=0. OS mm,ap=0. 5 mm, ae = 5 mm 时,*y 在 200〜400 m • min-1 内变化时, Fv和^变化不大,而&随切削速度的提高略有下 降。随着切削速度的提高,两个因素会导致切削力 的增加,首先是由断续切削造成的切削力冲击和动 态切削力的数值增加;其次是材料的应变硬化程度 严重,导致剪切区变形抗力增加[2]。另外,切削速度 的提高导致切削温度上升会使被加工材料软化,使 切削力减小;同时切削温度升高,摩擦因数降低,变 形系数减小,切削力也会下降D 1]。所以,切削速度 对切削力的影响是两方面综合作用的结果。对 TA15合金的铣削温度试验表明,当V从 300 m • min_1提高到400 m • min-1时,对应的切 削温度从约500 °C升高到约700 °C,此时其抗拉强 度约下降100MPa[〗2]。所以,当刀具后刀面磨损达 到一定程度时,随着切削速度的增大,由温度升高导 致的材料软化占主导地位,其作用超过动态切削力 增加和应变硬化增加两方面的影响,所以X方向的 切削力呈下降趋势。

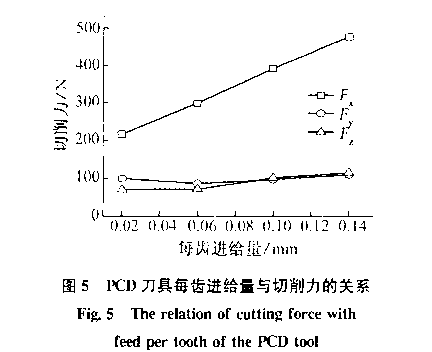

由图 5 可见,当 z;=200 m • min-1,ap二0. 5 mm, 〜=5 mm时,切削力F,和^对每齿进给量的变 化不敏感,但随其增大呈线性增加。这主要是 由于每齿进给量增加会使切削层的截面积增加,切 削功相应增大致使^成比例上升。而在进给过程 中^向没有位移,因此R变化不大。随着进给量增 加,切削功增大,F3,相应增大;而进给量增大使切削 厚度也成比例增大,变形系数减小,摩擦因数也降 低,导致减小。同时,切削过程中部分金属未能 切除,残留在加工表面上,对刀具副后刀面产生挤压 力。随进给量的增加,残留金属面积增大,挤压力相 应增大,与切削层材料和切屑对刀具的挤压力方向相反,部分抵消[13]。以上几方面因素对^的作用 相互抵消,因此Fy变化并不显著。

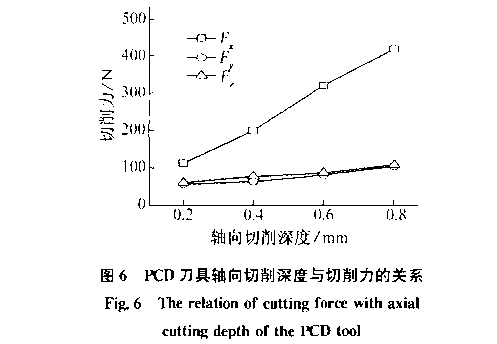

由图6可以看出,当200 m • min-1,f2 = 0. 05 mm,ae = 5 mm时,轴向切削深度对Fy和Fz 影响不大,而对F,.有较大影响。轴向切削深度增 大I倍,切削厚度不变而切削宽度增大I倍,切削层 截面积增大,使刀具的载荷增加,从而使Fi增大。

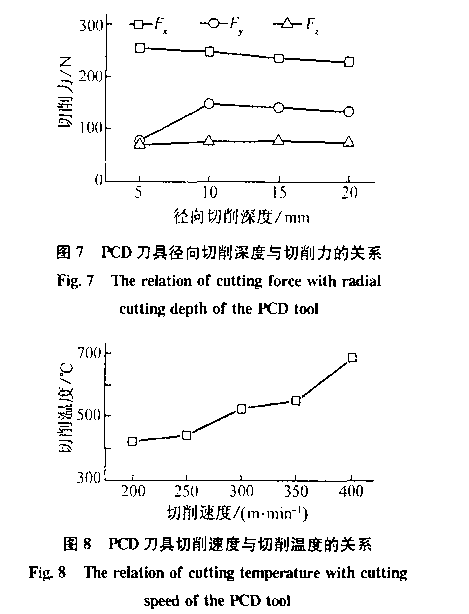

由图7可以看出,当i = 200 m • min-1,/z = 0. 05 mm,ap = 0. 5 mm时,径向切削深度对三个方 向的切削力影响均不大。试验中采用可转位机夹刀 片,故刀具的螺旋角为0°,因此随着径向切削深度 的增大,变化并不很明显。随着径向切削深 度的增大,刀具和工件间的铣削包角增大,使刀具的 铣削面积增大,从而刀具和工件间的摩擦力增大, F1.增大;另一方面,径向切削深度逐渐增加至全刀 宽切削,冲击载荷减小,^减小。两方面综合作用 的结果使Ft变化并不显著。

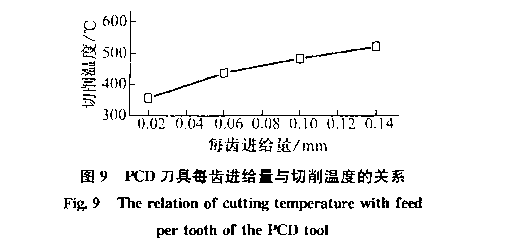

由图8可以看出,当j\=0‘ 05 mm,ap=0. 5 mm, ^ = 5 mm时,随着切削速度的提高,切削功增大,单 位时间内产生的切削热相应增多,因而切削温度升 高;同时随着切削速度的提高,切削产生的摩擦热增多,也会引起切削温度的升高。但是,随着切削速度 的提高,切削层金属的变形程度减小,因此,尽管切 削温度随着切削速度的增加而升高,但它不会与切 削速度呈线性升高。TA15钛合金的相变温度为 (I 020士30) °C,在试验范围内,切削温度升高不会 引起TA15钛合金发生相变。

由图9可以看出,当r=200 m • min-1,gp =0. 5 _,〜=5 _时,随着每齿进给量的增大铣削温度 呈线性升高。由图10可见,当u=200 m • mirT1,/z = 0.05 mm?ae—5 mm时,轴向切削深度增加导致的 切削温度变化约为100 °C,不超过150 °C。如果每齿 进给量和轴向切削深度取值过大会增大切削力,冲 击载荷增大会导致工件振动和变形[14]。/z = 0. 05 mm,<2p=0. 5 mm时,切削温度随径向切削深度 增大而显著升高。径向切削深度增大,切削刃承受 切削的时间延长,温度不易扩散,使切削温度升高。

(1) PCD刀具端铣TA15钛合金时切削性能较 好,其刀具耐用度可达145 min,稳定切削时间可达 121 min,与硬质合金刀具相比提高了约4倍;加工 件表面粗糖度维持在0. 34 左右。

(2) PCD刀具的磨损为后刀面不均匀磨损、前 刀面上局部剥落和刀尖附近的微崩刃等。

(3) 随切削速度提高,方向的切削力变化 不大,I方向切削力略有下降;每齿进给量和轴向切 削深度过大会增大工方向切削力;径向切削深度对 切削力影响不大。

(4) 切削温度随着切削速度的增大而升高,每 齿进给量和轴向切削深度对切削温度的影响不大; 径向切削深度增大使切削刃承受切削的时间延长,导致切削温度升高。

@柘城鸿祥超硬材料有限公司 Power by DedeCms

豫ICP备16002986号-1

营业执照