目前,光学玻璃的延展性磨削加工大多是采用粗加工,半精加工,精密/超精密加工的工序来实现。 其中精密磨削主要釆用细磨粒金刚石砂轮(树脂基 和金属基)进行,但存在砂轮磨损严重、修整频繁、 加工效率低等缺点。若能用大磨粒金刚石砂轮进行 精密磨削,将大大降低砂轮磨损率,提高加工效率, 并减少加工成本。

为实现精密磨削,必须保证砂轮的圆度,因此 砂轮的整形工作显得尤为关键。国内外对细磨粒金 刚石砂轮的整形通常是通过去除结合剂的方法来进 行,例如电火花放电修整、在线电解修整、激光修 整等[1_3]。而这些方法对于粗磨粒砂轮并不适用,这 是因为粗磨粒整形中需要对某些金刚石磨粒的尖端 部分进行切除,而金刚石的耐磨损特性决定了其整 形的难度很大。

现已有文献证实大磨粒砂轮可实现对脆性材 料的精密磨削。BRINKSMEIER等[4]和HEINZEL 等[5_6]采用磨粒粒径91 |xm, 151 和181 的砂 轮加工出纳米级精度的光学玻璃工件。日本熊本大 学的HEIJI等[7_8]用金属结合剂金刚石砂轮(磨粒粒 径109 磨削SiC陶瓷,使得平行于磨削方向的 工件表面粗糙度兄<22 nm,但未对砂轮的修整技术 进行研究。南京航空航天大学的张贝等⑼分别运用 树脂基金刚石杯形滚轮、机械化学修整工艺来修整 钎焊300 pm磨粒金刚石砂轮,然后磨削氧化锆后 工件表面粗糙度凡=0.2 并未达到精密磨削的 标准。哈尔滨工业大学的赵清亮等[1()]应用在线电解 技术修锐杯形滚轮,对电镀151 pm磨粒金刚石砂 轮进行精密修整,最终实现了对BK7玻璃的延性域 磨削。其中,杯形修整轮与电镀砂轮的外径分别为 150 mm和75 mm,但若要实现对大直径电镀金刚 石砂轮的修整仍是难题。另外,ZHAO等_釆用 ELID技术预修整铜-树脂混合基151 磨粒金刚 石砂轮,然后对BK7光学玻璃实施ELID外圆磨削, 使工件表面粗糙度凡=38〜47 nm。

电镀金刚石砂轮具有磨粒固结强度高、磨粒突 出高度和砂轮容屑空间大、磨粒热稳定性和耐磨损 性高等优点,比较适合高效率大切深的强力磨削; 然而存在金刚石磨粒浓度和磨粒突出比不易控制等 局限性[12]。尽管有部分文献验证了大磨粒砂轮能实 现精密磨削,但所进行的修整技术的研究多为运用 大尺寸工具来修整小直径砂轮。而对大直径的粗磨 粒金刚石砂轮的高效修整仍是难题。本文的目的是 针对较大直径的电镀金刚石砂轮,探索高效精密的 修整方法,快速获得良好的砂轮回转精度和轴向梯 度,并实现光学玻璃的精密磨削。

I试验方法及装置

1.1试验方法

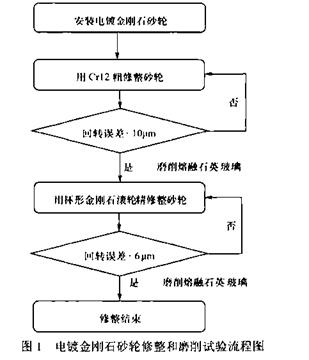

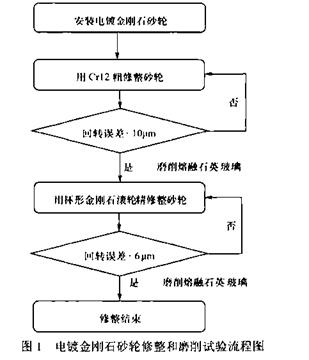

本文对磨粒粒径151 Jiim的电锻金刚石砂轮进 行修整,并对熔融石英玻璃进行平面磨削试验。图 I为试验流程图。

首先运用Crl2对电镀金刚石砂轮进行粗修整, 并及时用油石对砂轮进行修锐。其中&12钢修整工 具是通过AdvantEdge软件的二维车削模块,仿真选 择使单颗粒金刚石磨损较快的铁基材料确定的。当 砂轮回转误差低至一定程度时,选择杯形金刚石滚 轮对电镀砂轮进行精修整,有效降低砂轮的回转误 差及轴向梯度误差。对熔融石英的磨削试验分别在 砂轮修整之前、Crl2粗修整之后、杯形滚轮精修整 结束这三个阶段进行,以比较修整效果对磨削结果 的影响。

1.2试验装置

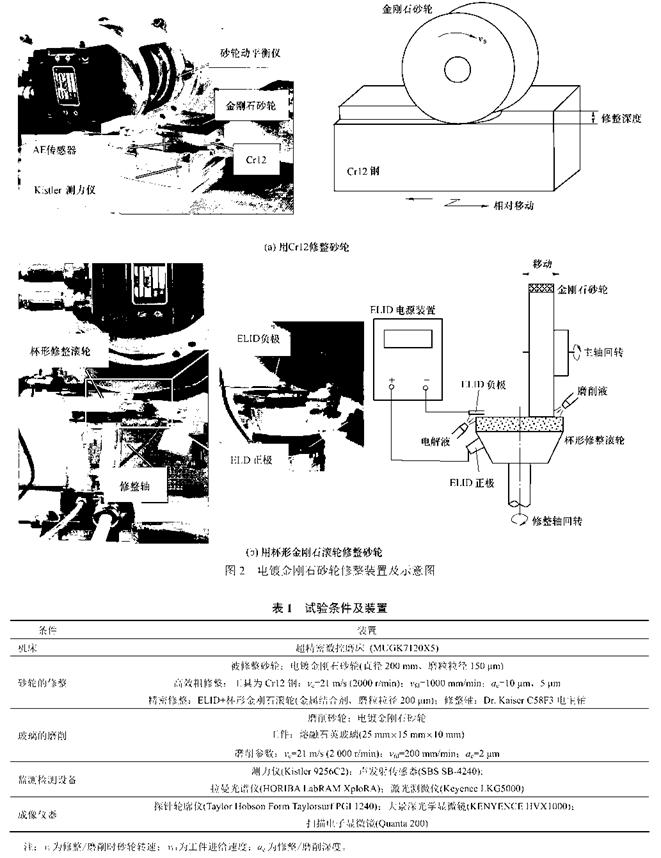

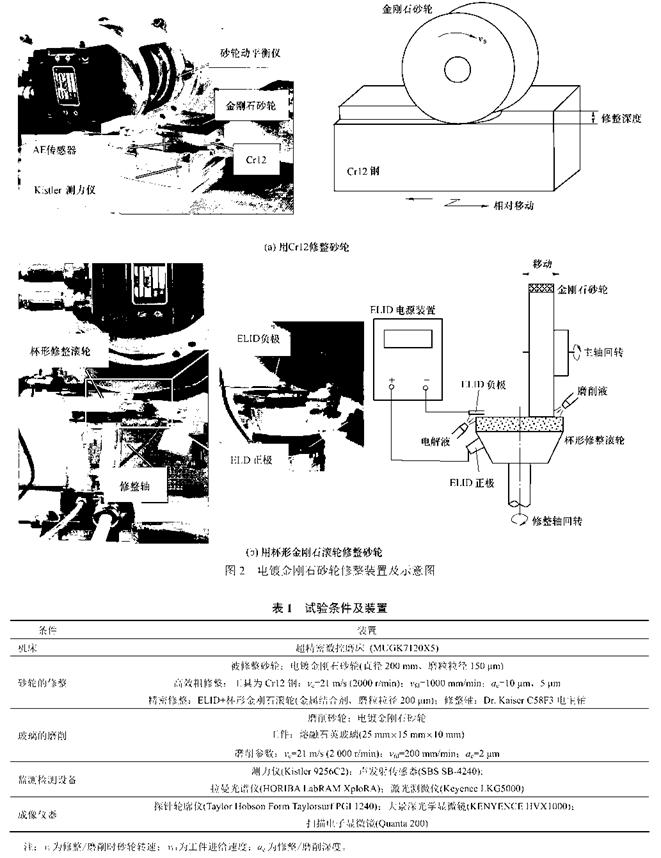

图2为Crl2粗修整及杯形滚轮精密修整的装 置图与示意图。粗修整过程采用干磨的方式,引起 修整区域的热量积聚,催化了金刚石磨粒的磨损, 使砂轮的回转误差快速收敛。然而,砂轮的热胀冷 缩必然会阻碍回转精度的改善。这时须选择杯形金 刚石滚轮对电镀砂轮进行精修整。当杯形滚轮产生 堵塞时,需要用ELID对其进行修锐,以保证修整 工作的连续进行。精修整的实质就是金刚石滚轮与 金刚石砂轮采用机械对磨磨损进行刚性去除。相对 运动方式为电镀砂轮与杯形轮接触点轨迹为杯形轮 磨削宽度的中心线,电镀砂轮前后运动,径向进给 量为0.1,。该修整方式需要加入冷却液,以降低 加工区域的温度,减小砂轮的热变形。

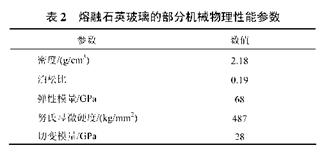

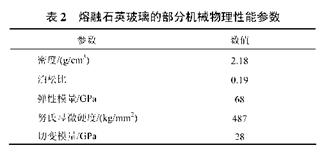

在修整过程中,砂轮的修整效果是通过其回转 误差及轴向梯度误差的大小来体现的。对熔融石英 玻璃的平面磨削试验分别在砂轮进行粗修整之前、 粗修整结束以及精密修整之后三个阶段来进行。表I中列出了修整及磨削条件及监测检测设备。其中, 用拉曼光谱仪检测&12钢修整前后电镀金刚石砂 轮磨粒表面的成分变化;通过三维大景深光学显微 镜对修整前后砂轮表面磨粒形貌进行对比分析;釆 用激光测微仪对电镀金刚石砂轮的回转误差及轴向 梯度误差进行检测。另外,熔融石英玻璃的部分机 械物理性能参数如表2所示。

2. Crl2高效粗修整

2.1砂轮回转误差及轴向梯度误差分析

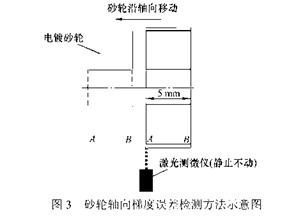

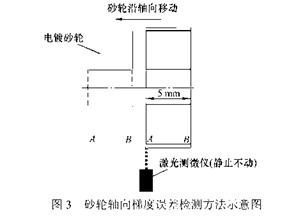

固定放置激光测微仪,设置釆样频率20 kHz, 将电镀砂轮自转并沿轴向匀速移动,如图3所示, 即可检测出砂轮的轴向梯度误差,同时可得出砂轮 轴向任一位置的回转误差。所谓轴向梯度误差,即 在砂轮外圆周面上,沿旋转轴厚度方向的金刚石高 度差。除了砂轮回转误差,其轴向梯度误差对磨削 加工,尤其是平面磨削的结果影响也同样重要。

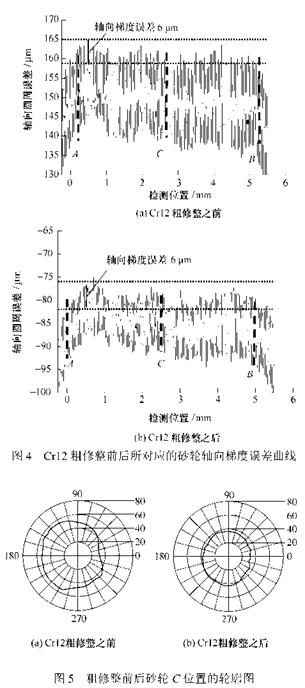

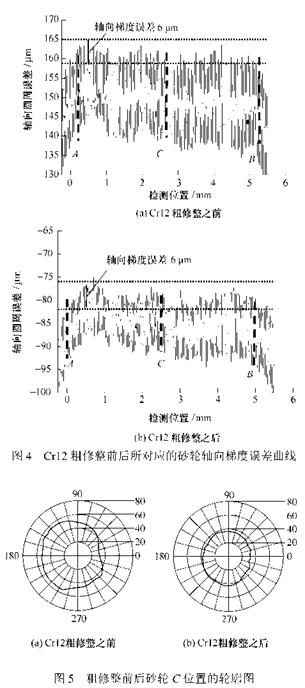

图4为电镀砂轮在Crl2粗修整前后分别对应 的轴向梯度误差曲线图,轴向任一位置的回转误差 为该位置纵坐标的峰谷值。图5为砂轮轴向宽度的 中间位置C所对应的砂轮轮廓曲线图。由该两图可 知,砂轮C位置的回转误差由修整前的24 降低 到修整后的9|om,修整效果明显。而修整前砂轮的 轴向梯度为6 pm,修整后并未得到良好改善,这是 由于砂轮表面与Crl2的接触区域热量聚集,与砂轮 轴向的两个边缘W、5相比较,砂轮中点C附近聚 集的热量更多,磨粒磨损现象更为严重,由于散热 不畅产生的热膨胀现象更明显,待冷却至常温后, 热胀部分迅速回缩,阻碍了轴向梯度差的改善。

2.2粗修整机理分析

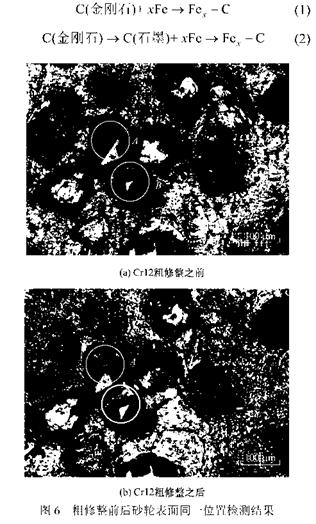

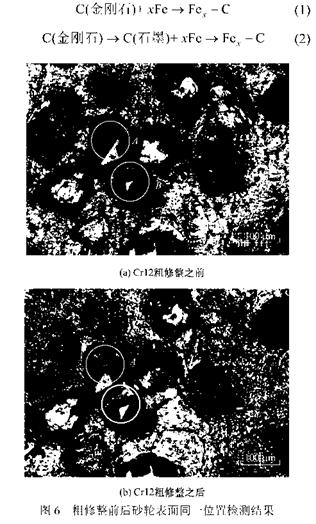

图6为修整前后砂轮表面同一位置的keyence 光学显微镜测试结果。由图6可见,修整前磨粒表 面较完整,几乎无破碎现象。但磨粒突出有高有低,

个别的高点突出是影响后期磨削质量的关键因素。 图6 b显示了修整之后砂轮不同的磨损形式。磨粒3 表明由于金刚石尖端与Crl2材料接触区域应力集 中,导致作用在金刚石上的内应力接近甚至超过金 刚石的断裂强度,故产生了局部微破碎,避免了后 续磨削时与工件表面的剧烈碰撞。磨粒5反映了金 刚石尖端在修整时逐渐磨钝,形成与砂轮半径相垂 直的磨损小平面。当突出高度较大的磨粒尖端被修 平之后,必将使得砂轮整体的回转误差降低。

在较高的加工温度下,金刚石表面会发生氧化 作用,空气中的氧化及铁基材料中的铁原子使得金 刚石转化为石墨的速度提高[13]。另外,金刚石中的碳原子与铁基材料中的铁原子之间会发生如下的化 学亲和反应

[14]

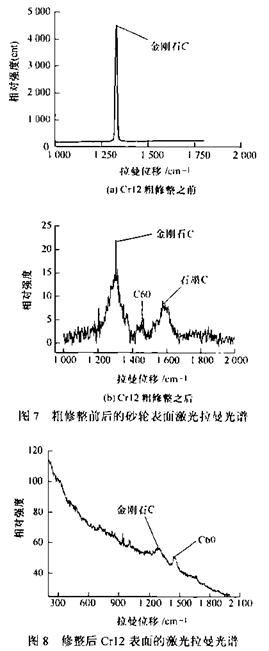

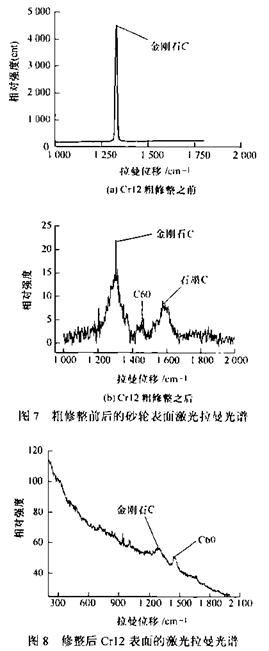

图7为修整前后电镀

金刚石砂轮表面磨粒的激 光拉曼光谱曲线。在I 327 cm—1和I 582 cm—1处的 谱峰分别是sp3杂化金刚石和sp2杂化石墨的特征 拉曼峰。此外,富勒烯C6g的特征谱峰位于I 469 cnT1处[15]。由图7可见,砂轮经过修整之后,金刚 石磨粒表面增加了石墨C和C6a,这两种物质的产 生有利于砂轮的修整,并且为后续的磨削工作起到 润滑作用,减小磨削过程中的摩擦力。

图8为修整之后,Crl2表面的拉曼光谱曲线。 由图8可知,修整后Crl2表面有金刚石C的存在, 这是因为该修整方法不添加冷却液,高温高压环境 下的金刚石碳原子在铁基熔媒的催化作用下逐渐向 Crl2钢搬迀渗透,碳原子与铁原子之间的强烈亲和 作用加剧了这种扩散运动,在扩散过程中碳原子会 不断地从金刚石刀具表面脱落扩散到工件表层金属 晶格空穴中直至填满所有空穴。因此加速金刚石的 磨损,从而达到修整的目的。

3杯形金刚石滚轮精密修整

3.1砂轮回转误差及轴向梯度误差分析

通过Crl2钢的粗修整,有效降低了砂轮的回 转误差,但轴向梯度误差并未得到良好改善,为实 现精密磨削,须进行精密修整,为此所采用的是在 线电解辅助修锐杯形修整滚轮的方法。

图9和图10分别为精密修整后,电镀砂轮的 轴向梯度误差及轴向宽度的中间位置C所对应的砂 轮轮廓曲线。由图可见,砂轮的回转误差进一步减 小至5 jam。同时,砂轮轴向梯度误差由Crl2粗修 整后的6 |im降到精修整后的2.5 |iim。这与其相对 运动方式有关,电镀砂轮沿轴向移动,即接触点轨迹为电镀砂轮的轴向,因此,对于轴向梯度误差的 减小有明显的作用,可见采用金刚石杯形修整轮进 行的精修整能同时降低回转误差和轴向梯度误差, 但修整速度较粗修整大幅放缓。

3.2砂轮表面磨损分析

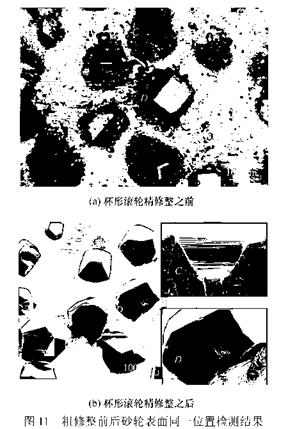

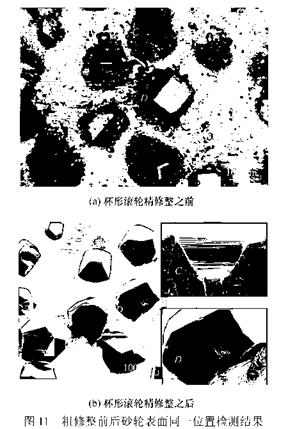

图11为砂轮表面同一位置在精修整之前的光 学显微镜及修整后的扫描电镜图片。对于磨粒C, 由于修整摩擦力的作用,磨损面积逐渐增加,表面 产生了沿修整方向的条状平行划痕。对于磨粒D, 在修整前,边界线完整,表面平整无裂纹。修整之 后,呈现大面积磨损,滑擦痕迹明显。中间位置产 生了微小崩碎的凹坑,这是因为金刚石在修整时瞬 间升温,又在冷却液的作用下激冷,使其在冷热循 环下形成热应力,引起金刚石表面微观疲劳开裂。

4熔融石英玻璃磨削试验

4.1不同修整阶段磨削工件表面质量分析

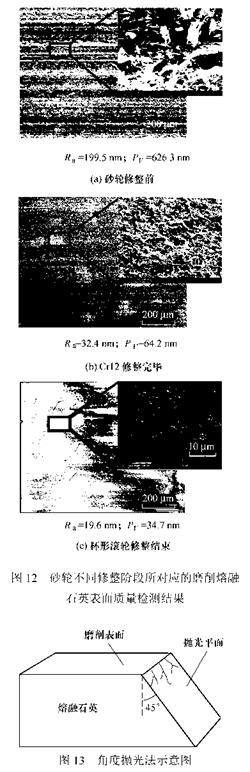

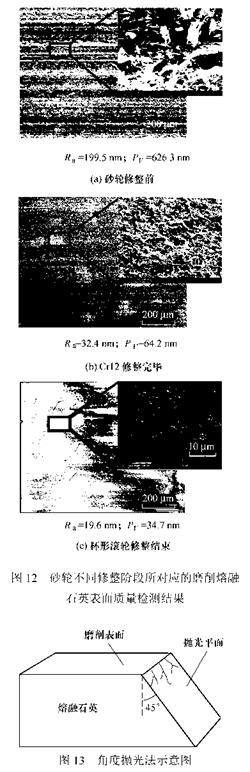

图12为电镀金刚石砂轮修整前、Crl2粗修结 束、杯形滚轮精修之后三个不同阶段磨削加工熔融 石央后,工件加工表面扫描电镜结果。由图12中可 见随着砂轮回转误差的减小,工件的表面质量逐渐 改善。

图12 a显示砂轮修整之前,砂轮表面磨粒突出

高度分布不均,使得磨削后的工件表面遍布带状断 裂痕迹,裂痕较深,为脆性断裂去除机制。图12b 显示加工后的表面质量明显改善。崩碎深度及碎屑 体积都大大减小,并且可见磨削划痕,为脆-塑混合 去除机制。由图12 c可见加工表面光滑,加工质量 最

优。无云状、带状崩碎缺陷,磨削划痕极其细微, 为塑性去除。表面均布细小凹坑,为材料本身制备 过程中的气孔。可见,砂轮经过杯形滚轮的精密修 整之后,由于砂轮回转误差和轴向梯度误差的有效 改善,磨削熔融石英玻璃后的表面粗糙度凡=19.6 nm,面形精度尸产34.7 nm,实现了对玻璃的精密 磨削。

4.2精密磨削后工件亚表层损伤分析

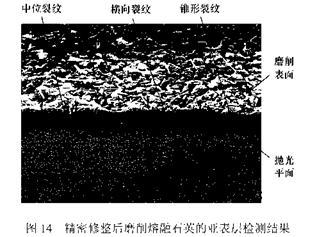

本文采用角度抛光法,对磨削熔融石英工件的 亚表面裂纹深度进行检测。图13为角度抛光法示意 图。在抛光表面进行喷金处理后,可以使用扫描电 子镜观察亚表面裂纹的形貌和尺寸。根据裂纹长度, 乘以0.707的系数,即为裂纹深度。

釆用杯形滚轮精修整之后的电镀金刚石砂轮 对熔融石英玻璃进行磨削,工件的亚表层损伤测试 结果如图14所示。砂轮经过精密修整后,表面磨粒 突出高度趋于一致,避免个别尖锐磨粒与工件材料 的相互挤压,进而减少亚表层的损伤。同时,修整 后砂轮表面切削刃数量的增加,单个磨粒的未变形切屑厚度减少,有利于降低裂纹的深度。由图14 可知,磨削工件的亚表层裂纹长度约为2.8 (深度 约 2 jiim)。

5结论

(I)应用Crl2钢对电镀金刚石砂轮进行干磨粗 修整,去除突出高度较大的金刚石磨粒材料,利用产生的磨削热使金刚石磨损加剧,砂轮的回转误差 快速收敛至10 pm以内。结果显示,经Crl2粗修 整后磨粒表面有石墨和C6O生成,磨粒磨损形式主 要表现为钝化磨损、氧化及扩散磨损,并伴有少量 的微破碎。

(2) 结合在线电解修锐技术,釆用金属结合剂 杯形金刚石滚轮对电镀砂轮进行精修整,砂轮的回 转误差可达6 |Lim以内,并使轴向梯度误差由6 |Lim 降至2.5 pm。磨粒磨损形式主要表现为钝化磨损及 少量的热应力磨耗磨损。

(3) 对应于不同的砂轮修整阶段(修整前、Crl2 粗修整后、杯形滚轮精修整后),对熔融石英光学玻 璃进行平面磨削试验,研究了修整效果对工件表面 质量的影响规律。结果表明,随着砂轮回转误差和 轴向梯度误差的减小,磨削后工件去除方式从脆性 断裂去除逐渐向塑性域去除为主进行转变,表面粗 糙度、面形精度值都相应降低。最终可实现对熔融 石英玻璃的精密磨削=19.6 nm,亚表层损伤深度 约 2 |im)0

总之,对于较大直径的电镀

金刚石砂轮,经 Crl2钢的高效粗修整及杯形滚轮的精密修整之后, 可实现对熔融石英玻璃的精密磨削。