引言

碳纤维复合材料由于具有比强度高、硬度高、耐腐

蚀、耐高温等优异的性能被应用于航空航天领域。这 些优异的性能,增加了对其进行高效、高质量二次加工 的难度,严重制约了复合材料的大规模应用。在航空制造领域的铆接和固定结构件上,硬质合金麻花钻头 作为一种传统的经济有效的刀具仍然存在于半产领 域。但在新型材料加工方面,硬质合金麻花钻头存在 着耐用度偏低、出口质量无法保证等瓶颈。在钻孔时, 硬质合金麻花钻头的横刃首先接触复合材料,横刃为 负前角切削,横刃产生的钻削力占总钻削力的40%〜 60%,且随着横刃的增大钻削力呈增大趋势[1]。在钻 孔出口处,硬质合金麻花钻头切削刃的边缘处是一个 点,难以切断直径极小(7〜10 MmX硬度高(HRCfe〜 65納碳纤维,这就需要研制出新型的刀具来满足生产 加工的要求。国内外的学者研究发现复合材料钻孔, 分层等缺陷与钻削力密切相关,减小钻削力可以有效 降低出口分层缺陷的发生[2-4]。多数发表的文献和资 料只将硬质合金麻花钻头的材料、几何参数和进给速 度与钻孔分层等缺陷综合起来研究[5—6]。关于电镀金 刚石钻头钻孔方面的相关研究发表的较少。本文针对 碳纤维复合材料特点,以电镀

金刚石钻头为研究对象, 并与硬质合金麻花钻头进行对比,分别对钻削力和钻 削出口质量等方面进行分析。

I试验设备与材料

1.1试验材料

本文以碳纤维增强复合材料板为试验材料,进行 钻孔试验研究。该碳纤维增强复合材料的增强体是 300型碳纤维,基体材料是AO80型树脂,在预浸处 理后铺层预置而成。试验时先将碳纤维复合材料板用 电镀金刚石锯片切割成大小为60 mmXlOO mmS勺矩 形,其具体参数如表I所示。

钻削测力仪、电荷放大器、A/D信号采集卡和一台计算

1.2试验设备

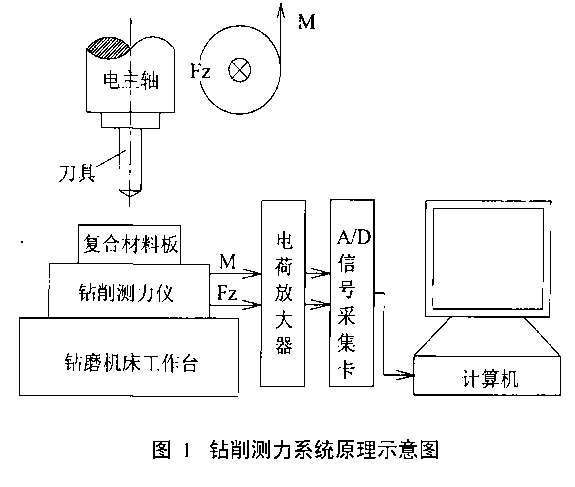

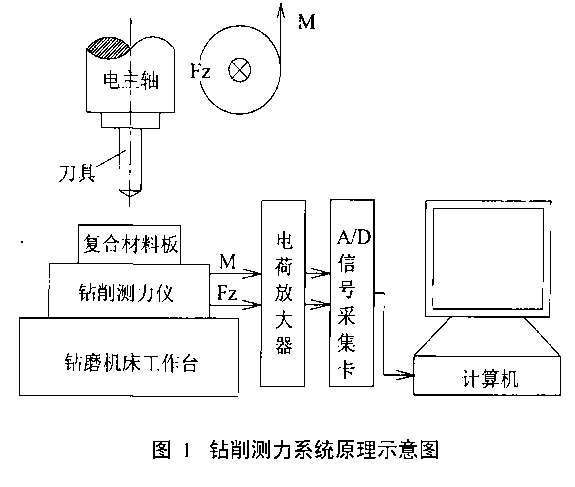

为进行碳纤维复合材料的钻削试验,研究刀具在 不同工艺参数下对钻削力和钻孔质量的影响,搭建了 高速钻削试验台。系统流程图如图I所示,该系统由 机床部分和钻削力测量系统组成。钻削力测量系统由机等组成。钴削测力仪釆用大连理工大学机械工程学 院传感测控研究所研制的YDZ — II OlW无定心钻削 测力仪,采用压电石英式力传感器,可用来测量钻削扭 矩和钻削轴向力。电荷放大器型号为YQ5850。在钻 削试验时,测力仪内的压电石英传感器将钻削扭矩和 轴向力转换成相应大小电的荷值,并由电荷放大器和 A/Df言号采集卡将其转化成数值信号,供计算机进行 记录和数据分析处理。在钻削试验时,测力仪得到的 钻削力,由计算机记录和分析处理。为提高试验数据 的准确性,每个试验重复两次。

1.3试验使用的刀具

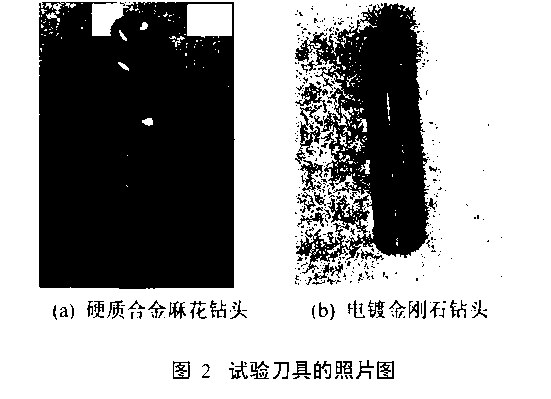

钻削试验均米用干式切削,主轴转速为3 000 6 000 9 000和12 000转速,进给速度采用 5 15和25 mm/m0试验中采用硬质合金麻花钻头 和

电镀金刚石钻头两种刀具,其直径分别为5 ―和6 mnW种规格,如图2所示。

2试验结果与分析

2. I钻削出口质量的对比分析

钻孔出口的照片观察如图3所示。图3吻硬质 合金麻花钻头在转速为6 OOO r/mip进给速度为15 rran/mir^数下出口照片的图,图3晚相同参数下电 镀金刚石钻头钻孔的出口照片图;以出口毛剌数量为 标准评价出口质量,图3冲毛剌的数量大于图3冲 出口毛剌的数量。

图3 e为硬质合金麻花钻头在机床的主轴转速 9 000 进给速度为15 _/min参数出口照片 图,图3物相同参数下电镀金刚石钻头钻孔的出口照 片图;其中图3d中毛剌的数量要少于图3¾剌的数 量。通过上面的分析,这说明电镀金刚石钻头钻孔可 以有效抑制毛剌缺陷的产生。对比图3畔口图3f图 3冲出口毛剌的数量远大于图3 c中出口毛剌的数 量,这说明提高主轴转速,可以减少毛剌缺陷的产生。 2.2钻削力的对比与分析

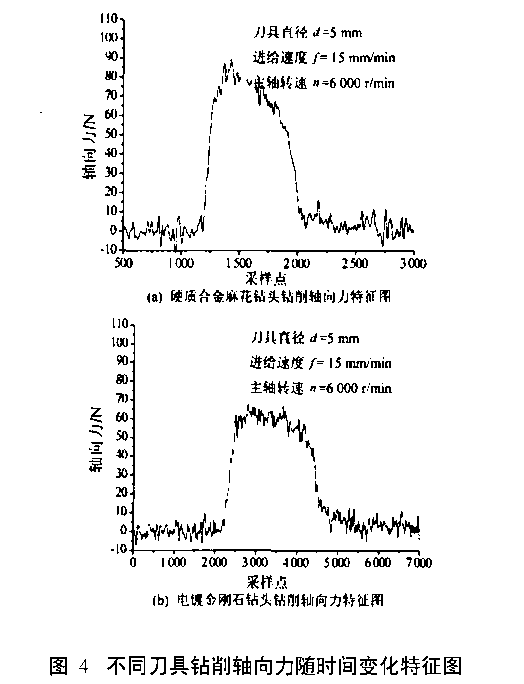

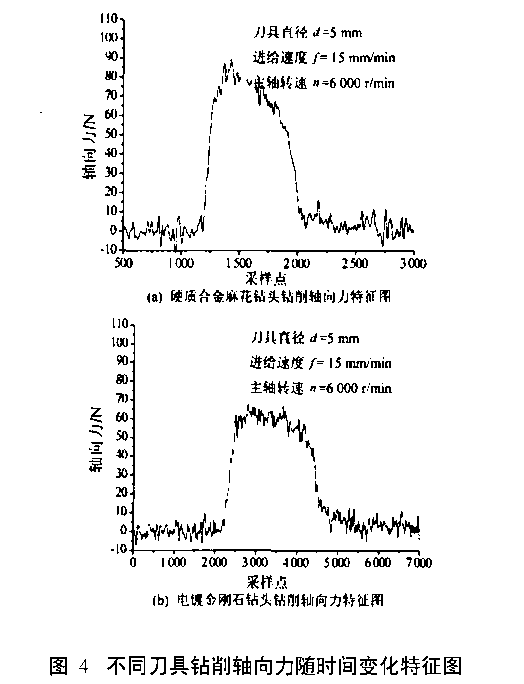

将试验中电镀金刚石钻头和硬质合金麻花钻头二 者的钻削轴向力特征曲线进行对比如图4所示,可以 看出两者钻削轴向力特征曲线的不同。硬质合金麻花 钻头的钻削轴向力特征曲线呈三角形特征,当钻头钻 透复合材料板时钻削轴向力逐渐下降;电镀金刚石钻 头的钻削轴向力特征曲线呈矩形波特征,当钻头钻穿 复合材料板时,钻削轴向力迅速下降为零。

硬质合金麻花钻头在进行钻孔时,横刃的负前角 切削使得切削力急剧增大;电镀金刚石钻头钻削轴向 时,有大量的切削刃参与切削,使得钻削轴向力较小。 从图4的钻削轴向力对比也可以看出,电镀金刚石钻 头比硬质合金麻花钻头获得更小的钻削轴向力,因此 也更不容易产生分层缺陷。

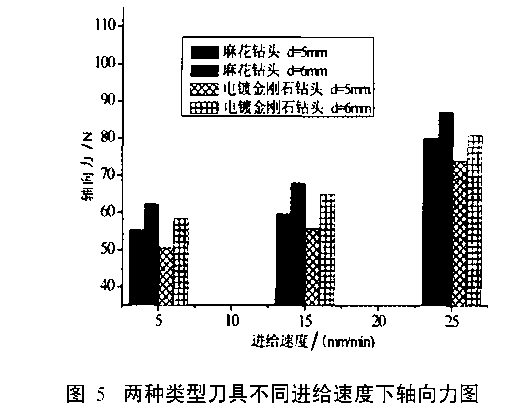

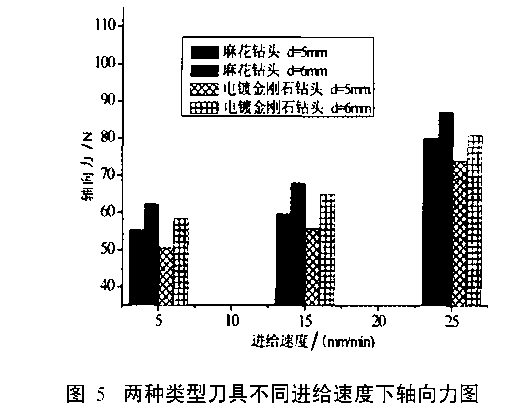

对钻削,进给速度是影响复合材料钻孔质量的一 个重要的切削参数。研究表明在对材料进行钻削时, 随着进给速度的增加轴向力会显著增大。在图5中, 轴向力随进给速度变化而变化的趋势如下:试验中两 种类型的钻头产生钻削轴向力,均随着进给速度的增 加呈现明显增大趋势;电镀金刚石钻头比硬质合金麻 花钻头产生钻削轴向力的增加值小。按照钻削轴向力 的值,对分层缺陷的特征进行分析。在三种不同的进 给速度,在钻头相问直径条件下,电锻金刚石钻头产生 的钻削轴向力均小于硬质合金麻花钻头产生的钻削轴向力。即,电镀金刚石钻头的钻削性能要优于硬质麻 花钻头。

刀具直径对钻削轴向力的影响趋势如图5所示,根据钻头直径的不同,对钻削力图中相同进给速度下 的钻削轴向力值进行分析:图5中曲线表明,硬质合金 麻花钻头直径对于钻削轴向力的影响显著;随着直径 增加硬质合金麻花钻头较电镀金刚石钻头钻削轴向力 的增加值要大,因此也更容易产生分层缺陷。

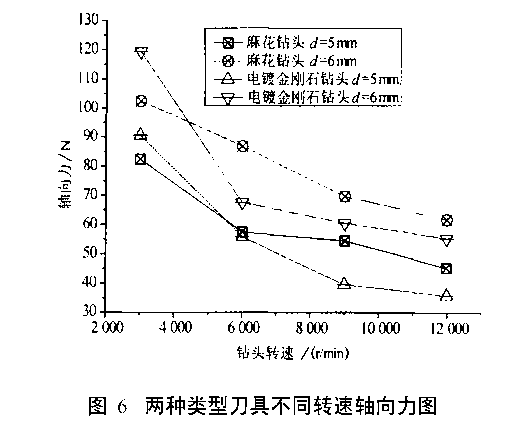

以主轴转速变化为参数,分析其对钻削轴向力的 影响如图6所示。进给速度为25 rmVmP主轴转速 在6000〜12 OOO 7111¾围内,钻削轴向力的曲线图; 图中钻削轴向力随着主轴转速的增加呈递减趋势。在 图6中,直径为5 ―电镀金刚石钻头产生的力值曲 线,在直径为5 ■硬质合金麻花钻头产生的力值曲

观察图3中出口分层缺陷的大小,并结合钻削轴 向力的值对出口分层缺陷进行分析。从图6可以看 出,对应参数下电镀金刚石钻头与硬质合金麻花钻头 产生的钻削轴向力相差较大;产生较大钻削轴向力的 硬质合金麻花钻头在出口图上产生的钻削出口分层的 面积大于电镀金刚石钻头钻削产生分层的面积。

通过不同切削参数下的对切削力、钻孔缺陷的对 比分析得出:电镀

金刚石钻头比硬质合金麻花钻头产 生更小的钻削轴向力和钻削出口缺陷,用于复合材料 的钻孔加工可以获得更好的加工效能。

2.3钻削力半经验公式的推导

分析切削参数(钻头直径,进给速度和主轴转速) 对复合材料钻削时钻削轴向力的影响,对试验得到的 数据进行方差分析,并推出钻削轴向力的半经验公式。 用得到的公式代入相应的参数,就可以计算钻削时所 产生的轴向力,实现预测钻削出口缺陷大小的目的。 一般的三元线性回归关系式如公式I所示: y=号十号令+号号+线的下方。对比直径为6 ―电镀金刚石钻头产生的 力倌曲线,与直径为6 硬质合金麻花钻头产半的 力值曲线,也得到结论:电镀金刚石钻头比硬质合金麻 花钻头产生的钻削轴向力小,表明在主轴转速在 (6 000〜12 000 围内电锻金刚石钻头的钻削

性能最优。

号? (I)

因此,将本试验中切削参数与钻削轴向力的关系 式记为:

F( n) = a + a d+ a f+ a n (2)

其中3( i= 1,2 3 4 )为经验常数,这个常数决定 钻削轴向力的值。4和吩别指钻头直径、进给速度

和主轴转速三个切削参数。计算得到电镀金刚石钻头 钴削轴向力,公式如下:

F( n) = - 8. 447 十 21. 20 d-2 042 n+

0. 0098 f (3)

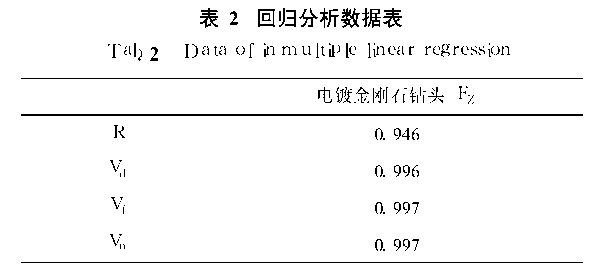

校正判定系数—判断线性回归直线拟合度的重 要指标,判定系数接近1,说明拟合效果越好。参数 4,f _切削力F的相关系数为又(i= 4,f Y表 示参数与切削力F的相关程度,其值越接近I,说明该 参数对公式的作用越显著。

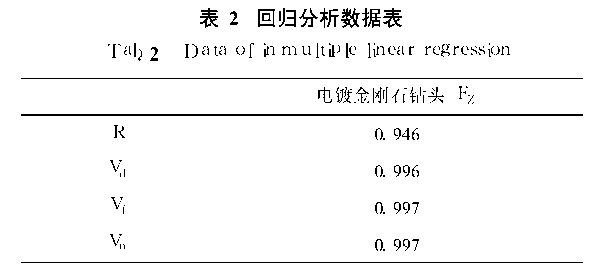

回归模型校正搜1〗定系数值和参数相关系数的 值见表2所示。刀具产生钻向力计算公式的相关系数

3结论

本文就新型刀具和传统刀具,在复合材料时加工 试验方面进行了钴孔效果和钴削轴向力的对比分析。 通过分析,得出如下结论:

(I对钻削力、钻削质量的对比可知,在相同条件 下与硬质合金麻花钻对比,

电镀金刚石钻头钻削碳纤 维复合材料时,钻削轴向力较小,钻削质量较好,更适 合于碳纤维复合材料加工。

R 均大于0. 9说明采用该公式计算能够获得较准确的 结果。采用得出半经验公式对实际钻削轴向力的模拟 计算,通过计算得到的钻削轴向力,来预测复合材料钻 孔出口分层、撕裂等缺陷的大小。

(2)提高钻头转速有利于减小钻孔缺陷的产生, 钻削轴向力随钻头转速的增加而减小,随钻头直径增 大而增大。

(3 )钻削轴向力和切削参数之间的关系可以通过 线性回归分析法得出。在此基础上推得钻削轴向力的 半经验公式,该半经验公式用来计算某个具体切削参 数下的轴向力,从而达到预测钻削出口质量的目的。